摘 要:针对电厂烟气脱硫在线监测系统存在的采集数据精确度低、实时性差的问题,基于ARM控制对原系统进行优化。根据电厂烟气脱硫系统要求,设计在线监测系统整体方案,并基于该方案从硬件、软件2个方面展开论述,给出关键硬件选型、关键电路设计、C软件设计及平台设计等。将优化后的烟气脱硫在线监测系统应用于某电厂,并对传感器数据、开关量进行统计和分析。实际应用结果表明,优化方案在数据精确度、实时性等方面表现较好,能够保证烟气脱硫在线监测系统安全、稳定、连续地运行。

关键词:ARM控制器;CEMS;A/D转换;烟气脱硫;

0 引言

电厂燃煤装置排放的烟气成为大气二氧化硫排放的主要途径,为保护生态环境,各电厂安装了烟气脱硫设施。为充分发挥已经安装的烟气脱硫装置作用,满足排放标准,建立电厂烟气脱硫在线监测系统成为亟需解决的问题。烟气在线监测系统(简称CEMS)可实时查看电厂脱硫机组运行状态、脱硫效率、二氧化硫浓度等信息,国内外专家、学者针对CEMS展开一系列研究。庞海宇等针对电厂4×600 MW机组烟气脱硫系统配备的连续排放监测系统存在的可靠性和有效性较差的问题,提出了基于S7-200 PLC控制的优化方案,重点增加污染物浓度计算方法,增加分析仪大小量程自动切换功能,增加系统反吹和标定时数据保持功能,增加烟尘、流量、烟雾湿度自动切换功能以及电源监视信号;陈勇等针对某火电厂CEMS实际运行时存在的只能采集烟气数据,无法记录脱硫装置数据且无法连续、稳定运行的问题,构建功能完善、稳定连续的CEMS,在分析监控系统框架的基础上,分别从结构设计、设备工作状态监控、设备控制实施、系统接口和远程控制实现以及后台监控实现5个方面展开论述;殷晓红等重点分析了脱硫烟气在线监测系统中烟道内速度相对稳定点的选择问题,基于烟道内烟气平均流速采用截面网格法对选择点进行测量并甄别、获取烟气流速相对稳定点,以真实反应SO 2 的排放量;张承钢等以火电厂脱硫技术烟气排放达标、节能减排为目标,对运行中的CEMS进行监督,对发现的实际问题,如低品质石灰石脱硫运行参数控制、SO 2 质量浓度数据修正、烟气速度场系数修正以及GGH泄露导致脱硫效率降低等问题进行梳理和分析,并提出针对性的解决方案,持续改进并优化该火电厂的脱硫装置。本文针对某电厂原CEMS进行优化,解决采集数据精度不够、实时性差的问题。

1 整体设计

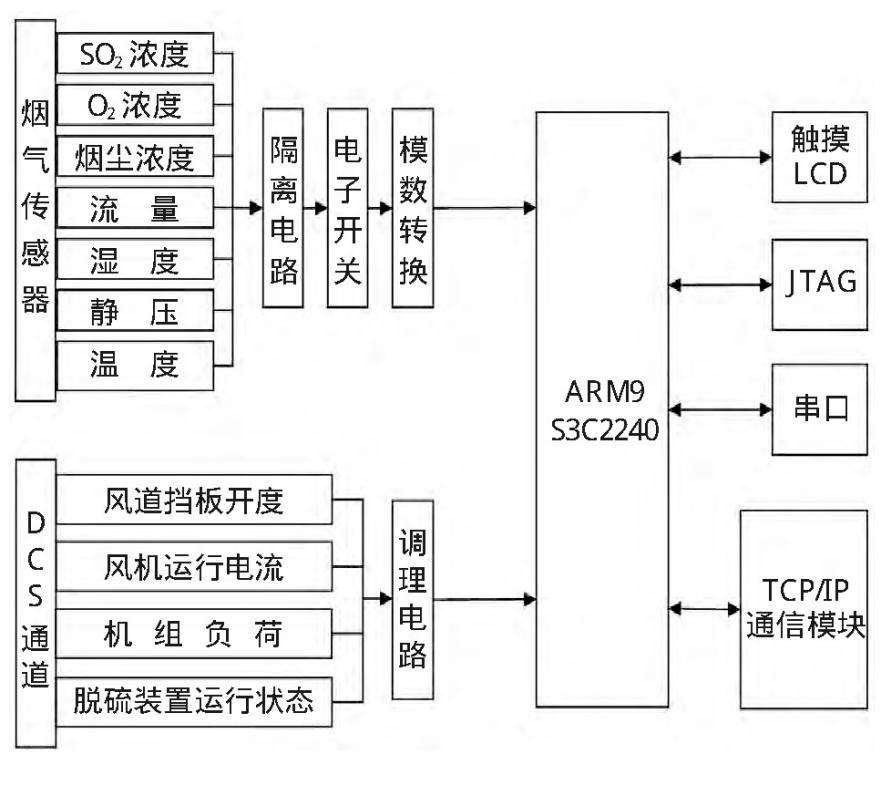

某电厂脱硫烟气在线监测系统以ARM9S3C2240工业用处理器为核心,整体结构如图1所示。

图1 某电厂脱硫烟气在线监测系统整体结构

为实时、连续监测烟气脱硫数据,该系统设计并安装了SO 2 浓度、O 2 浓度、烟尘浓度、流量、湿度、静压以及温度传感器,传感器采集到的数据以电压或电流信号进行传输。为保证信号传输质量和实时性,经隔离电路、电子开关以及模数转换后进入ARM9 S3C2240处理器进行处理。ARM9处理器将接收并进行逻辑处理后的传感器数据以TCP/IP通信模式传送至在线监测系统平台进行显示。在该整体设计中,还包括DCS通道的风道挡板开度、风机运行电流、机组负荷、脱硫装置运行状态等信号经调理电路后传送至ARM9处理器。为方便在线监测系统开发、调试,还设计了LCD触摸屏、JTAG电路、串口通信等。

2 硬件设计

2.1 硬件选型

中央处理器选用嵌入Linux操作系统的S3C2240工业用处理器,由ARM9TDMI、MMU以及高速缓存3部分组成。该处理器的供电电源等级标准由1.2 V内核供电、3.3 V存储器供电、3.3 V外部I/O供电;配置有3个RART、2个SPI、1个多主I2C、1个I2S通信总线;多达130个通用I/O口且可复用;60个中断源;8通道多路复用ADC;兼具标准、休眠、慢速以及掉电运行模式。S3C2240处理器满足电厂脱硫烟气在线监测系统设计要求。其中,SO 2 传感器选用CITYTECH公司的EZT3SF Ci Tice L型定电位电解化学气体传感器,监测范围在(0~2 000)×10 -6 ,输出信号为2线制4~20 m A电流信号,检测精度为1×10 -6 ,最大零漂<5×10 -6 ,响应时间<30 s;O 2 传感器选用英世博测控的TY-MZ型氧气变送器,输出电流精度可达0.001 m A,具有可靠性、稳定性、高精度和智能化的特点,可将检测误差控制在1%以内;烟尘传感器选用的型号为HS-200在线烟气含尘量检测仪,利用激光背散射原理对烟道内的颗粒污染物进行实时连续测量,灵敏度为2 mg/m 3 ,测量误差可控制在2%以内,耐温高达300℃,以4~20 mA电流信号将检测烟气数据传送至中央处理器;流量传感器用于测量烟道内烟气的质量流量,选用EPI9000型流量传感器,量程比在100∶1,输出信号在0~5 V DC或4~20 mA 2种模式。

2.2 关键电路

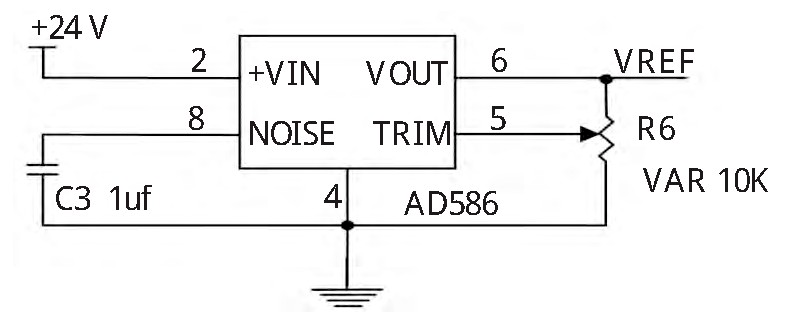

电厂脱硫烟气在线监测系统布置的传感器较多,输出多为模拟量电压或者电流信号,在进入ARM9处理器前,需经A/D转换,并以5 V电压为基准电源,采用AD586芯片实现。该芯片具有精度高、噪声低、输出信号调节方便等优点,其可变电阻R6最大阻值为10 kΩ。A/D转换电路如图2所示。

图2 A/D转换电路(5 V基准源)

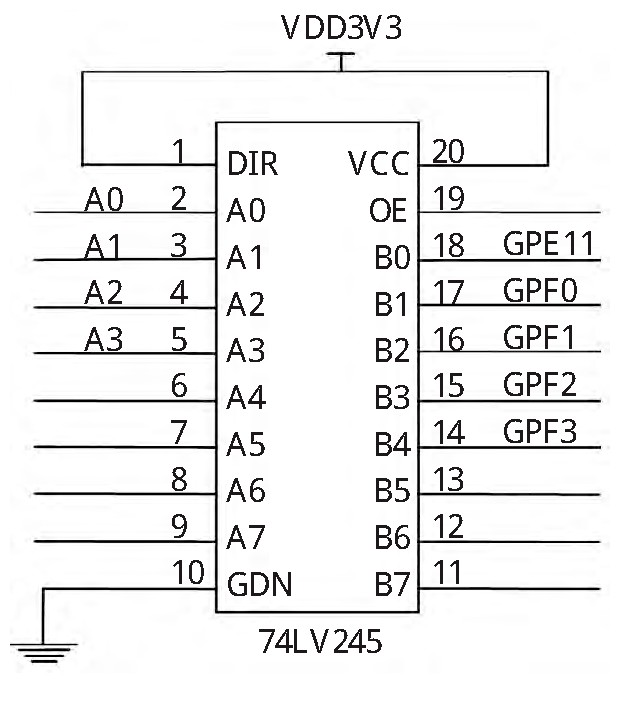

电厂在脱硫过程中,需要对风机运行状态、脱硫装置运行负荷状态、机组负荷以及风道挡板开度等进行实时监测。上述信号均来自DCS通道,其触点电压在12~24 V,在进入ARM9 S3C2240处理器前,需进行电平匹配,由74LV245三态总线转换器将其输出电平拉至3.3 V,可隔离破碎性电压和噪声,并完成逻辑电平转换。74LV245三态总线转换器四通道开关量采集调理电路如图3所示。

图3 四通道开关量采集调理电路

3 软件设计

3.1 逻辑处理程序设计

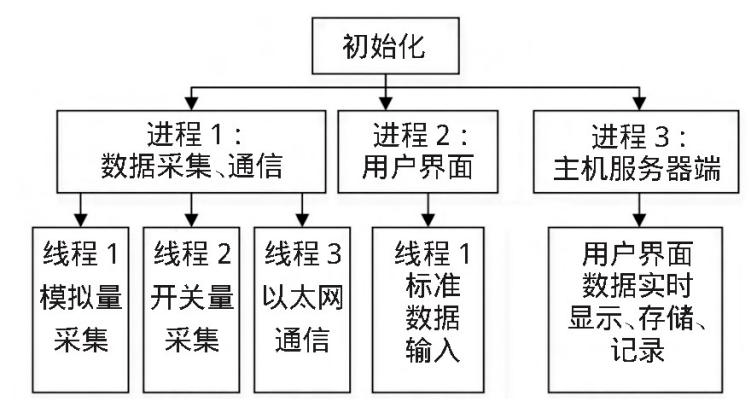

电厂脱硫烟气在线监测系统逻辑处理程序基于Keil软件平台,采用C语言编程实现,其软件框架如图4所示。

图4 逻辑处理程序框架

为保证监测数据传输的实时性,采用多进程多线程编程实现。启动进程1完成传感器数据的采集和通信功能,在该进程下开启线程1用于对模拟量进行采集,开启线程2对开关量进行采集,开启线程3完成TCP/IP通信;启动进程2完成用户界面的设计,在该进程2下开启线程1对标准的输入数据进行处理和映射;启动进程3完成在线监测系统主机服务器端功能,如用户界面数据的实时显示、存储和记录等。

3.2 监测系统平台设计

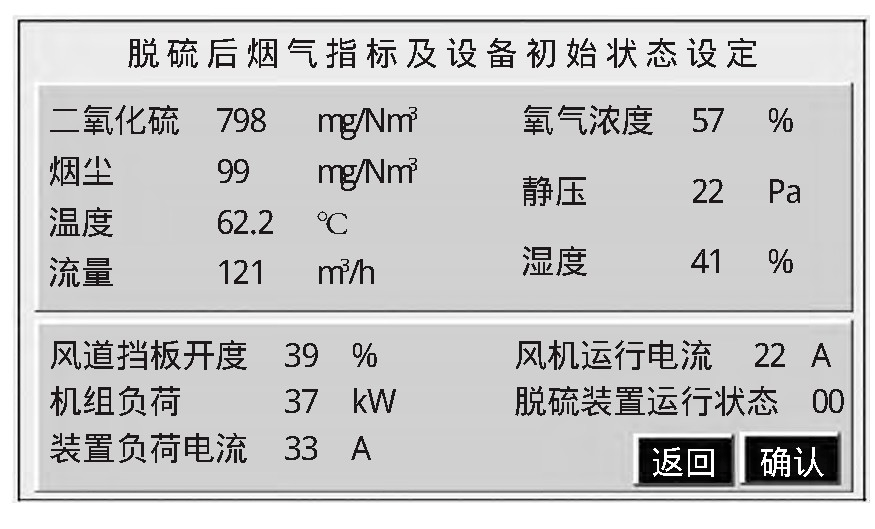

电厂脱硫烟气在线监测系统平台基于320×240像素的8.89 cm TFT性LCD触摸液晶显示器实现,以TCP/IP通信模式实现数据传送。监测系统平台设计有主界面、参数设置界面、故障信息界面、历史曲线界面以及趋势曲线界面等,在该界面中可以显示、设置SO 2 浓度、烟尘浓度、温度、流量、静压、湿度等传感器信息,同时还可展示风道挡板开度、机组负荷、脱硫装置运行状态等。在每一个界面中,有“返回”与“确认”2个按钮,实现界面之间的无缝切换。在线监测系统参数设备界面如图5所示。

图5 电厂脱硫烟气在线监测系统参数设置界面

4 应用分析

4.1 数据分析

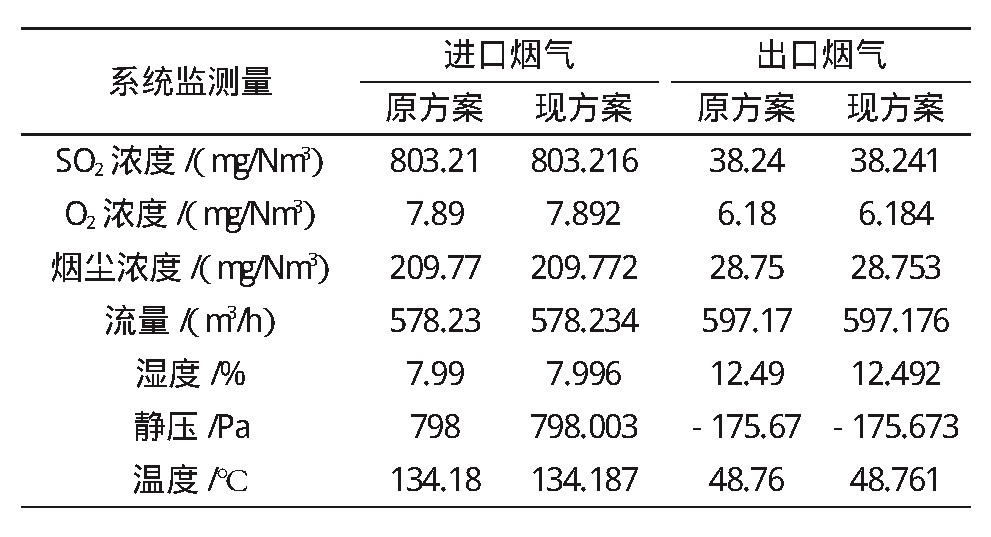

为验证某电厂脱硫烟气在线监测系统性能,在试验运行中,统计进、出口处的SO 2 浓度、O 2 浓度、烟尘浓度、烟道流量、湿度、静压以及温度等数据,其实测数据对比情况如表1所示。

表1 电厂烟气脱硫实测数据对比

由表1分析可知,采用现设计方案后,系统各监测量的精确度更高,可达小数点后3位,同时满足系统实时性要求。

4.2 运行与维护

在设计并实现的电厂烟气脱硫在线监测系统运行时,不间断地监测烟气处理量、原烟气中SO 2 浓度、脱硫效率等,发现烟气脱硫系统运行存在如下问题:(1)脱硫剂品质差且细度不满足标准;(2)吸收塔浆液pH控制精度差;(3)吸收塔浆液密度控制精度差;(4)脱硫剂旋流器的压力控制不合理。针对系统运行过程中发现的上述问题,进行系统维护,采取的主要方法是:根据该电厂烟气脱硫系统实时运行情况,将脱硫剂颗粒度控制在62 um左右,通过率达92%,脱硫剂纯度由原来的75.82%提高至86.53%;吸收塔浆液pH浓度由原来的5.2~5.8调整为4.8~5.0;调整吸收塔浆液密度计算公式,增加软件滤波处理环节,同时修正烟气速度场习俗以及GGH烟气换热器漏风率,保证烟气脱硫效率。

5 结论

基于ARM控制器完成了电厂原烟气脱硫在线监测系统的优化并成功试运行,并将采集传感器数据的精度提高至小数点后3位;采用TCP/IP通信保证了数据传送的实时性;基于LCD触摸屏设计了在线监测系统多界面显示,完善了数据、参数、故障信息的显示,使得通过该CEMS可准确、及时地掌握电厂烟气脱硫系统的运行状态,保证了该系统安全、高效、有序运行。

作者简介:徐占雄 来源:能源技术与管理